Das Wichtigste in Kürze:

- Was ist Vorlaufzeit? Die Vorlaufzeit ist die Dauer zwischen dem Start und dem Abschluss eines Prozesses speziell relevant in der Fertigung und im Projektmanagement.

- Wie unterscheidet sich die Vorlaufzeit von der Durchlaufzeit? Die Vorlaufzeit umfasst die gesamte Prozessdauer, während die Durchlaufzeit die Zeit misst, die benötigt wird, um eine spezifische Aufgabe innerhalb dieses Prozesses abzuschließen.

- Wie kann die Vorlaufzeit berechnet werden? Die Vorlaufzeit kann durch Formeln bestimmt werden, die Bestellliefertermine, Fertigungszeiten, Beschaffung und Versandzeiten umfassen an bestimmte Branchen angepasst.

- Welche Strategien können die Vorlaufzeit minimieren? Die Optimierung der Lieferkette, das Management von Lieferantenbeziehungen, die Identifikation von Abhängigkeiten und die Automatisierung von Prozessen können helfen Vorlaufzeiten zu straffen.

- Warum ist die genaw Vorlaufzeit ausschlaggebend? Genau Vorlaufzeiterrechnungen helfen bei effektiver Planung, Ressourcenallokation und realistische Erwartungen mit Stakeholdern zu setzen, Verzögerungen zu vermeiden.

Die Vorlaufzeit ist eine der wichtigsten Metriken in den Geschäftsabläufen, wird jedoch häufig missverstanden. Sie beeinflusst, wie schnell Teams Anfragen erfüllen, sich an Veränderungen anpassen und Geschäftsprozesse am Laufen halten können. Wenn die Vorlaufzeit zu lang oder unvorhersehbar ist, wird es schwieriger, Ressourcen effektiv zu verwalten oder die Kundenzufriedenheit zu gewährleisten.

Dieser Leitfaden erklärt, was Vorlaufzeit bedeutet, wie man sie misst und Strategien zu ihrer Reduzierung in verschiedenen Branchen.

Was ist Vorlaufzeit?

Die Vorlaufzeit bezieht sich auf die gesamte Zeit, die nötig ist, um einen Prozess vom ersten Anfrage bis zur endgültigen Lieferung abzuschließen. Sie beginnt, wenn eine Bestellung aufgegeben oder eine Aufgabe gestartet wird und endet, wenn das Ergebnis empfangen oder erfüllt wird.

Im Geschäftsbetrieb wird die Vorlaufzeit verwendet, um die Dauer wichtiger Arbeitsabläufe zu verfolgen und zu verwalten. Sie kann das Rohmaterialbeschaffung, die Durchführung des Produktionsprozesses und die Lieferung der Endprodukte umfassen. In der Lieferkette und Beschaffung umfasst sie die Zeit zwischen der Erstellung eines Bestellauftrags und dem Erhalt der Waren.

Was ist die Wichtigkeit der Vorlaufzeit?

Die Reduzierung der Vorlaufzeit hat direkte und messbare Auswirkungen auf Geschäftsprozesse, Rentabilität und Kundenzufriedenheit. Nachstehend sind die wichtigsten Gründe, warum Vorlaufzeit in Geschäftsbereichen wichtig ist:

Verbessert Planung und Zeitplanung

Gute Übersicht über jede Phase der Vorlaufzeit ermöglicht es den Teams, genauere Projekt-Zeitpläne zu erstellen und Ressourcen effektiv zuzuweisen. Dies ist besonders im Projektmanagement wichtig, wo die Ausrichtung der Aufgaben an realistischen Erwartungen dazu beiträgt, Überschreitungen und Verzögerungen zu vermeiden.

Steigert die Kundenzufriedenheit

Zuverlässige und schnelle Lieferung verbessert die Kundenzufriedenheit, weil Erwartungen ohne Verzögerungen oder Ausreden erfüllt werden. Wenn ein Kunde eine Bestellung aufgibt, erwartet er ein genaues Lieferdatum.

Stärkt das Bestandsmanagement

Eine genaue Vorlaufzeit unterstützt bessere Entscheidungen auf Lagerhaltungsebene und reduziert das Risiko von Überbeständen oder Warenmangel. Es ermöglicht eine proaktive Inventarverwaltung, indem die Bestellzyklen mit Nutzungs- und Nachfrage-Trends besonders bei der Verwaltung wichtiger Rohmaterialien abgestimmt werden.

Erhöht die Effizienz in der Produktion

Lange oder unvorhersehbare Vorlaufzeiten können den Fertigungsprozess stören und die Produktionszeit unnötig verlängern. Durch das Messen und Überwachen jeder Phase der Produktion können Teams Verzögerungen erkennen und die Vorlaufzeit über den gesamten Zyklus hinweg verkürzen.

Minimiert kosten im Zusammenhang mit Verzögerungen

Jede Verzögerung in der Lieferkette erhöht die Gemeinkosten bindet Kapital und begrenzt die Flexibilität. Ungeplante Lieferung Verzögerungen oder verlängerte Beschaffungszeiten können den Betrieb stören und zu kostspieligen Ausfallzeiten führen. Das Verwalten der gesamten Vorlaufzeit hilft Unternehmen, schneller zu reagieren und die Kettenreaktionen späterer Inputs zu vermeiden.

Baut Wettbewerbsvorteil auf

Schnellere Fertigungsvorlaufzeit und gestraffte Abläufe ermöglichen es Unternehmen schnell auf Marktnachfragen zu reagieren. Ein kürzer Vorlaufzeit führt oft zu höheren Bestellvolumen, was dem Unternehmen einen Vorteil gegenüber langsamer erfüllten Zyklen verschafft.

Komponenten der Vorlaufzeit

Vorlaufzeit besteht aus verschiedenen Stadien. Das Verständnis der einzelnen Elemente, die die Vorlaufzeit ausmachen, hilft den Teams, komplexe Prozesse zu identifizieren und verbesserungsfähige Bereiche zu erkennen. Obwohl die genaue Aufschlüsselung zwischen Branchen variiert, sind dies die wichtigsten Teile der Vorlaufzeit.

| Komponente | Beschreibung |

| Vorbereitungszeit | Zeit, die für die Vorbereitung von Materialien, Plänen oder Eingaben erforderlich ist, bevor die Arbeit beginnt |

| Verarbeitungs-Vorlaufzeit |

Aktiv aufwänd an der Produktion, dem Service oder der Aufgabenausführung |

| Nachbearbeitungszeit | Zeit, die nach Abschluss der Arbeit erforderlich ist, einschließlich Verpackung, Tests oder Freigaben |

| Beschaffungszeit | Zeit, die für die Beschaffung und den Erhalt von Rohmaterialien oder Vorräten benötigt wird |

| Versandzeit | Zeit, die benötigt wird, um das Endprodukt an den Kunden oder Endnutzer zu liefern |

| Wartezeit | Leerlaufzeit zwischen Phasen, oft aufgrund von Warteschlangen, Freigaben oder Ressourcenengpässen |

| Angeforderte Bestellvorlaufzeit | Der Zeitrahmen in dem der Kunde erwartet hat, dass die Bestellung erfüllt wird |

| Tatsächliche Bestellvorlaufzeit | Die echte Zeit, die vom Bestellaufgabe bis zur Lieferung verging |

Arten der Vorlaufzeit

Unterschiedliche Vorlaufzeiten erfassen verschiedene Teile des Bestell- und Lieferprozesses. Die Identifizierung der Typen von Vorlaufzeit gibt den Teams bessere Kontrolle und Entscheidungskompetenz. Nachfolgend finden Sie die Aufschlüsselung der häufigsten Typen.

Kundenvorlaufzeit

Die Kundenvorlaufzeit ist die gesamte Zeit zwischen dem Moment wenn ein Kunde eine Bestellung aufgibt und wann das Produkt oder Service geliefert wird. Dies umfasst alle internen Bearbeitungs-, Fertigungs-, Verpackungs- und Versandvorgänge bis zum Lieferpunkt.

Material-Vorlaufzeit

Material-Vorlaufzeit bezieht sich auf die Zeit, die benötigt wird, um alle notwendigen Rohmaterialien von externen Lieferanten zu erwerben. Dies beginnt ab dem Moment, in dem ein Kaufauftrag beim Verkäufer eingereicht wird, und endet, wenn die Materialien empfangen und einsatzbereit sind.

Produktionsvorlaufzeit

Dies umfasst den Zeitraum, der benötigt wird, um den Produktionsprozess zu beenden, sobald alle Materialien verfügbar sind. Es beginnt, wenn die Fertigung geplant ist und geht weiter, bis die fertigen Produkte zum Versand bereit sind.

Kumulative Vorlaufzeit

Kumulative Vorlaufzeit ist die gesamte Zeit, die erforderlich ist, um ein Produkt oder eine Dienstleistung von Anfang bis Ende zu beenden, vorausgesetzt, es sind keine Materialien vorhanden. Dies wird oft im Lieferkettenmanagement verwendet, um die Planungszeit zu bewerten, die erforderlich ist, um auf eine neue Bestellung von Grund auf zu antworten.

Liefer-Vorlaufzeit

Die Liefer-Vorlaufzeit beginnt, sobald das Produkt die Einrichtung verlässt und endet am Standort des Kunden. Dies umfasst die Versandzeit, mögliche Zollabfertigungen und Endbearbeitung. Es ist besonders in der globalen Logistik und der letzten Meile Lieferung wichtig.

Hier ist eine Darstellung der verschiedenen Vorlaufzeiten:

| Vorlaufzeittyp | Startpunkt | Endpunkt | Gesteuert von | Domäne |

| Kundenvorlaufzeit | Erhält Bestellung | Lieferung des Produkts an den Kunden | Sowohl Lieferant als auch Frachtführer | Vertrieb und Erfüllung |

| Material-Vorlaufzeit | Auftragserteilung einreichen | Material erhalten | Lieferant | Beschaffung und Sourcing |

| Produktionsvorlaufzeit | Material verfügbar | Produkt versandbereit | Interne Teams | Fertigungsbetrieb |

| Kumulative Vorlaufzeit | Keine Materialien verfügbar | Produkt abschließen | Interne + externe Teams | Lieferkette |

| Liefer-Vorlaufzeit | Versand aus dem Lager | Ankunft beim Kundenstandort | Logistikdienstleister | Vertrieb und Versand |

Wie Vorlaufzeit berechnet wird

Die Vorlaufzeit ist am nützlichsten, wenn sie genau gemessen wird. Unternehmen, die sich die Zeit nehmen, sie korrekt zu berechnen, können Prozesse optimieren und übermäßige Bestände reduzieren. Unten ist eine Aufschlüsselung, wie man die Berechnung der Vorlaufzeit angeht, die Standardformel und ein Beispiel, wie sie in Geschäftsbetrieben funktioniert.

Vorlaufzeitrechner

Ein Vorlaufzeitrechner hilft, die Messung der Zeit zwischen Eingabe und Lieferung zu automatisieren und zu standardisieren. Es ist in Systemen nützlich, die mehrere Lieferanten oder Phasen im Fertigungsprozess beinhalten.

Projektmanagement-Software beinhaltet oft Vorlaufzeitrechner, die verfolgen, wann ein Kunde eine Bestellung aufgibt und wann das Endprodukt versendet wird. Diese Rechner beinhalten oft historische Daten, wie z.B. die Durchlaufzeit und Lieferdatum. Diese Transparenz ermöglicht es Teams, bessere Entscheidungen zu treffen und die Vorlaufzeit in den Geschäftseinheiten zu reduzieren. Um diese Tools effektiv zu nutzen, ist es wichtig, die grundlegende Formel hinter den Vorlaufzeitberechnungen zu verstehen.

Vorlaufzeitformel

Ramakrishna Baliwada, Lager- und Bestandsmanager, teilte auf LinkedIn:

„Um die Vorlaufzeitanalyse effektiv für das Bestandsmanagement zu nutzen, beginnen Sie damit, zu messen, wie lange es dauert, vom Erteilen einer Bestellung bis zum Erhalt der Waren. Verwenden Sie diese Informationen, um geeignete Sicherheitsbeständen festzulegen und sicherzustellen, dass Sie genügend Lagerbestand haben, um Verzögerungen auszugleichen.“

Daher die gebräuchlichste Formel der Vorlaufzeit, die besagt:

Vorlaufzeit (LT) = Lieferdatum der Bestellung − Bestelldatum

Diese Berechnung kann in verschiedenen Kontexten angewendet werden, einschließlich Fertigung, Softwareentwicklung und Lieferkettenmanagement. Bei komplexeren Arbeitsabläufen kann die Vorlaufzeitformel andere, differenziertere Teile des Herstellungsprozesses beinhalten. Hier sind einige andere Beispiele:

LT = Fertigungszeit + Beschaffungszeit + Versandzeit

- (Am häufigsten von Herstellern verwendet, die für die Produktion von Produkten verantwortlich sind)

LT = Beschaffungszeit + Versandzeit

- (Am häufigsten von Einzelhändlern verwendet, die für die Beschaffung und Lieferung von Produkten verantwortlich sind)

Die oben genannten Arten von Gleichungen verwenden den grundlegenden Ansatz, jeden einzelnen Teil des Prozesses zu betrachten und sie einfach zusammenzuaddieren.

Beispiel für eine Vorlaufzeitberechnung

Unten ist ein vereinfachtes Beispiel, wie die Vorlaufzeit für ein Fertigungsunternehmen berechnet wird.

Szenario: Ein Unternehmen erhält am 1. Juni eine Bestellung. Hier entfaltet sich der Zeitplan:

| Schritt | Beschreibung | Datum | Zeitvergangen |

| Erhält Bestellung | Kunde gibt eine Bestellung auf | 1. Juni | — |

| Bestellt Rohmaterialien | Verkäufer bestätigt die Materialverfügbarkeit | 2. Juni | 1 Tag |

| Rohmaterialien werden geliefert | Empfängt alle Lieferungen | 5. Juni | 3 Tage |

| Vorverarbeitung beginnt | Einrichtung und Vorbereitung beginnen | 6. Juni | 1 Tag |

| Bearbeitungszeit | Produktionslauf | 7.-9. Juni | 3 Tage |

| Nachbearbeitungszeit | Inspektion, Verpackung und Freigaben | 10. Juni | 1 Tag |

| Versandzeit | Versendet fertige Produkte an den Kunden | 11.-13. Juni | 3 Tage |

| Endlieferung | Erledigt und Bestellung geliefert | 13. Juni | — |

Vorlaufzeit (LT) = 13. Juni – 1. Juni = 12 Tage

In diesem Fall beträgt die gesamte Vorlaufzeit 12 Kalendertage, einschließlich aller Phasen vom Eingang der Bestellung bis zur Endlieferung.

Faktoren, die die Vorlaufzeit beeinflussen

Die Vorlaufzeit wird von mehreren internen und externen Faktoren beeinflusst. Zu diesen Faktoren gehören:

Leistung des Lieferanten

Verspätete Lieferungen, geringe Lagerbestände oder Fehlkommunikation mit den Anbietern können die Vorlaufzeit eines Lieferanten verlängern. Selbst geringfügige Lieferverzögerungen können die Verfügbarkeit von Rohmaterialien beeinflussen und den gesamten Zeitplan verschieben.

Produktionseffizienz

Ein langsamer oder inkonsistenter Produktionsprozess erhöht die Fertigungsvorlaufzeit. Dies führt zu manueller Bearbeitung, die die Bearbeitungszeit für die Produktion von Waren oder Dienstleistungen verlängert.

Ausfallzeiten von Ausrüstung und Systemen

Unerwartete Maschinenstillstände oder Systemausfälle können den Betrieb vollständig unterbrechen, Bestellungen verzögern und den Herstellungsprozess stören.

Lagerverfügbarkeit

Unzureichender Lagerbestand oder schlechte Inventarverwaltung verursachen Verzögerungen, während auf Nachschub gewartet wird. Zum Beispiel zeigt ein Deloitte-Report von 2024 zeigt, dass die durchschnittliche Vorlaufzeit für Produktionsmaterialien im April 2024 79 Tage betrug. Dies spiegelt eine Verbesserung gegenüber dem Höchststand von 100 Tagen im Juli 2022 wider, bleibt jedoch über dem Vor-Pandemie-Niveau, das 2019 durchschnittlich etwa 65 Tage betrug. Die Daten zeigen, wie anhaltende Verzögerungen bei der Materialverfügbarkeit die Produktionseffizienz weiterhin beeinträchtigen können, trotz Erholungsversuche.

Projektkoordination

Schlechte Kommunikation oder Nichterfüllung zwischen Teams führen zu Unterbrechungen, insbesondere in Projektmanagement-Umgebungen. Unklare Rollen, verpasste Fristen oder schlechte Sichtbarkeit führen zu unnötiger Wartezeit über Aufgaben hinweg.

Externe Unterbrechungen

Ereignisse wie Naturkatastrophen, Transportstreiks oder geopolitische Instabilität können zu Verzögerungen in den Vorlaufzeiten der Lieferkette führen. Globale Schiffsverzögerungen können sich um bis zu 20 Tage verlängern aufgrund anhaltender geopolitischer Instabilitäten, was Lieferungen und Vorlaufzeiten beeinflusst.

Vorlaufzeit in verschiedenen Branchen

Vorlaufzeit übernimmt je nach Branche unterschiedliche Rollen. Die folgende Tabelle zeigt, wie sie in wichtigen operativen Bereichen funktioniert und ihre Wichtigkeit.

| Branche | Anwendung | Wichtigkeit |

| Bestandsverwaltung | Verfolgt die Dauer, um den Bestand ab dem Auslösen eines Nachbestellungspunkts aufzufüllen. | Hilft, Überbestände oder Fehlbestände zu vermeiden, indem Kundenaufträge und Nachbestellungen mit der Nachfrage abgeglichen werden. |

| Lieferkette | Misst die Gesamtdauer, um Waren von Lieferanten zu Endkunden zu transportieren. | Unterstützt die Planung, verringert Lieferverzögerungen und verbessert die Lieferzuverlässigkeit. |

| Projektmanagement |

Bezieht sich auf die Dauer zwischen dem Start und Abschluss von Aufgaben oder Meilensteinen. |

Ermöglicht genaue Zeitplanung, verbessert die Ressourcenzuteilung und begrenzt Überschreitungen. |

| Softwareentwicklung | Bezieht sich auf die Zeit vom Funktionsauftrag oder Fehlerbericht bis zur Bereitstellung. |

Hilft Teams, Backlogs zu verwalten und Updates effizient an Endnutzer zu liefern. |

Warum es wichtig ist, die Vorlaufzeit zu verkürzen

Eine Verkürzung der Vorlaufzeit beseitigt unnötige Prozesse in den verschiedenen Abteilungen. Unternehmen, die regelmäßig die Vorlaufzeit verkürzen, erhalten eine bessere Kontrolle über Kosten, Produktion und Reaktionsfähigkeit. So kann die Verkürzung der Vorlaufzeit die wichtigsten Leistungsindikatoren (KPIs) beeinflussen:

| KPI | Lange Vorlaufzeit | Verkürzte Vorlaufzeit |

| Erfüllungsgenauigkeit | Häufige Anpassungen an bestätigte Bestellungen, Kundenbeschwerden |

Bessere Abstimmung mit Lieferzusagen und niedrigere Fehlerraten. |

| Betriebskosten | Laufende Gemeinkosten aufgrund längerer Warteschlangen, ungenutzter Ressourcen und aufgewendeter Zeit. | Schlankere Arbeitsabläufe mit reduziertem Abfall und weniger Nacharbeit. |

| Lagerbestände | Höhere Lagerhaltungskosten durch zu viel Inventar. |

Verbesserte Bestandsverwaltung mit schnelleren Umschlägen. |

| Produktionsplan | Häufige Engpässe während der Vorverarbeitungszeit und Übergaben. | Reibungsloser Ablauf mit weniger Verzögerungen zwischen den Aufgaben. |

| Qualitätskontrolle |

Vermehrte Nacharbeiten und Zeitdruck bei letzten Inspektionen. |

Vorhersehbareres Ergebnis und weniger Korrekturen in der Endphase. |

7 Strategien zur Verkürzung der Vorlaufzeit

Die Verkürzung der Vorlaufzeit bedeutet, Verzögerungen an der Quelle zu identifizieren und operationale Änderungen vorzunehmen, die effiziente Prozesse zur Folge haben. Hier sind sieben Strategien, die Ihnen helfen können, die Vorlaufzeit zu verkürzen:

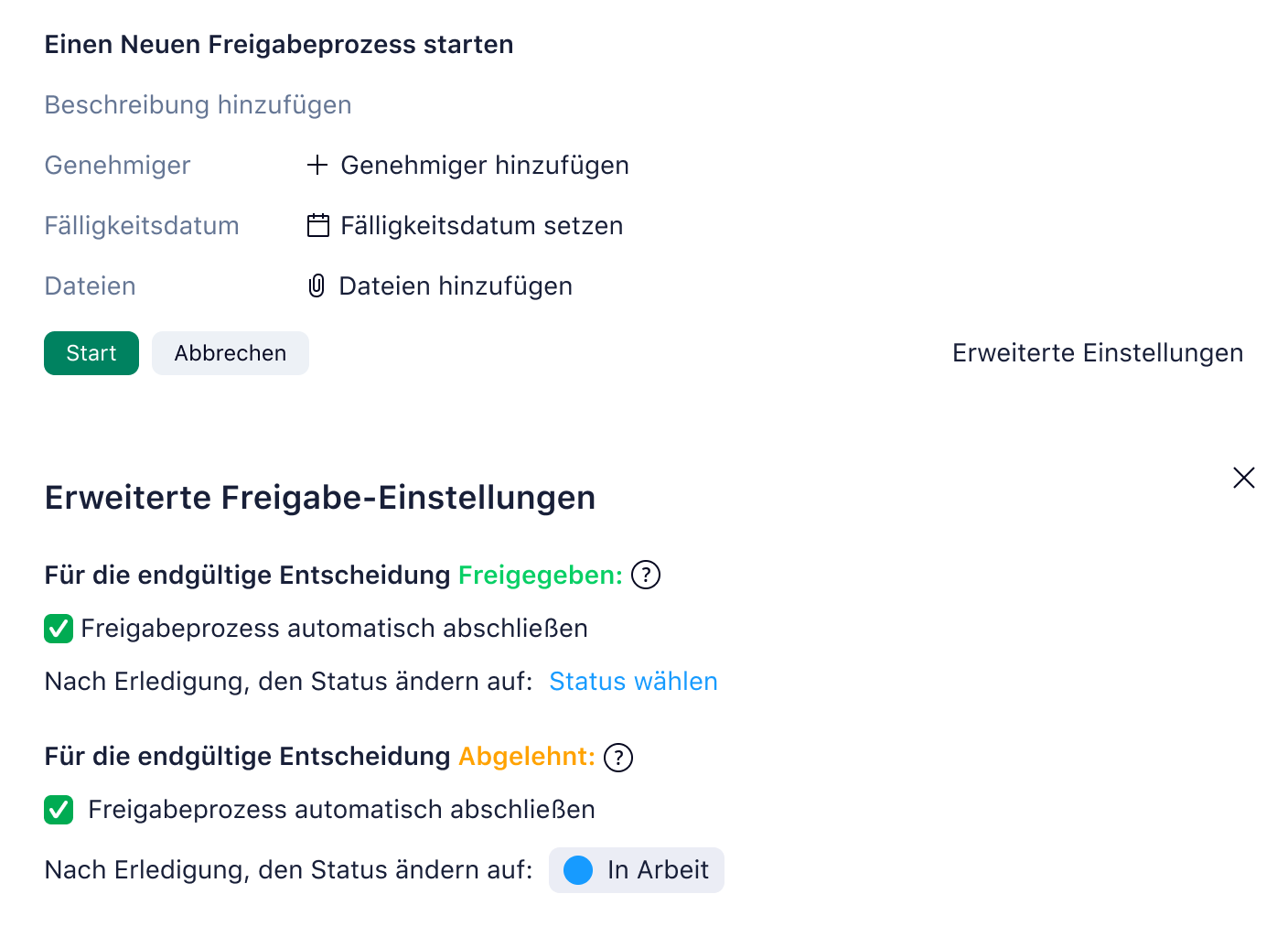

1. Genehmigen Sie häufig bestellte Materialien vorab

Richten Sie automatische Freigaben Arbeitsabläufe für Material ein, das wiederholt bestellt wird. Zum Beispiel, wenn die gleiche Rohstoffklasse wöchentlich verwendet wird, durchlaufe der Auftrag eine vorab genehmigte Lieferantenliste. Dies beseitigt Hin-und-Her und beseitigt Verzögerungen, die durch das Warten auf Beschaffungsgenehmigungen verursacht werden.

2. Erstellen Sie eine Schnellspur für Kleinaufträge

Segmentieren Sie Aufträge basierend auf Komplexität und Größe. Niedrigvolumige, standardmäßige Bestellungen sollten die vollständigen Planungswarteschlangen umgehen und eine dedizierte Schnellspur durchlaufen. Dies verhindert, dass das System mit kleinen Jobs verstopft wird, die schnell erledigt werden könnten, aber hinter komplexen Aufgaben stecken bleiben. Sie können eine bestimmte Maschine oder Schicht pro Tag zuweisen, um ausschließlich Schnellaufträge mit einer Zielbearbeitungszeit von 24–48 Stunden zu bearbeiten.

3. Legen Sie klare Stichtage fest

Viele Unternehmen erhalten den ganzen Tag über Bestellungen, verarbeiten sie jedoch nur einmal. Richten Sie eine tägliche Stichtagszeit ein und kommunizieren Sie diese (z.B. 14:00 Uhr Ortszeit), nach der Bestellungen auf den nächsten Tag verschoben werden. Dies schafft Konsistenz und vermeidet unnötige Wartezeit, die durch verpasste Auftragsfenster verursacht wird.

Profi-Tipp: Verwenden Sie Systemlogs, um Spitzenzeiten für den Auftragseingang zu identifizieren, definieren und testen Sie dann Stichtagsfenster, die Arbeitslasten ausgleichen, ohne die Produktion in die Überstunden zu drängen.

4. Crossover-Training von Bedienern

Die Vorlaufzeit erhöht sich oft, wenn wichtige Bediener nicht verfügbar sind. Statt die Produktion zu stoppen oder Prioritäten zu verschieben, trainieren Sie Mitarbeiter cross, um mehrere Maschinen zu bedienen oder benachbarte Aufgaben zu verwalten. Dies verringert die Abhängigkeit und hält die Linie in Bewegung. Erstellen Sie eine Fähigkeitsmatrix pro Arbeitsplatz und weisen Sie jedem Schlüsselprozess mindestens zwei Sicherungen zu. Überprüfen Sie diese monatlich während der Schichtübergaben.

5. Lagern Sie das Layout neu

Exzessive Zeit geht oft nur durch den Weg zwischen Lager und Linie verloren. Verlegen Sie Materialien mit hohem Verbrauch näher an den Einsatzort, um die durch Bewegung verlorene Bearbeitungszeit zu reduzieren. Wenden Sie dieselbe Logik auf Werkzeuge und Verpackungsmaterialien an.

6. Überprüfen Sie Losgrößen und Produktionstrigger

Größere Losgrößen können die Auftragsfertigstellung verzögern, insbesondere bei gemischten Produktionsläufen. Erwägen Sie eine Anpassung der Losgrößen basierend auf Nachfragefrequenz und Einrichtungszeit. Kleinere Chargen können ungenutzte Bestände reduzieren und den Ablauf verbessern, insbesondere in Produktionsumgebungen mit langen Umrüstzeiten.

7. Stärken Sie die Beziehungen zu Lieferanten

Eine starke Beziehung zu wichtigen Lieferanten hilft, Probleme schneller zu lösen, wenn sie auftreten. Offene Kommunikationswege erleichtern die Bestätigung der Verfügbarkeit, eine schnellere Bearbeitung oder Anpassung von Prioritäten während Unterbrechungen vorzunehmen.

Wie Wrike hilft die Vorlaufzeit zu optimieren

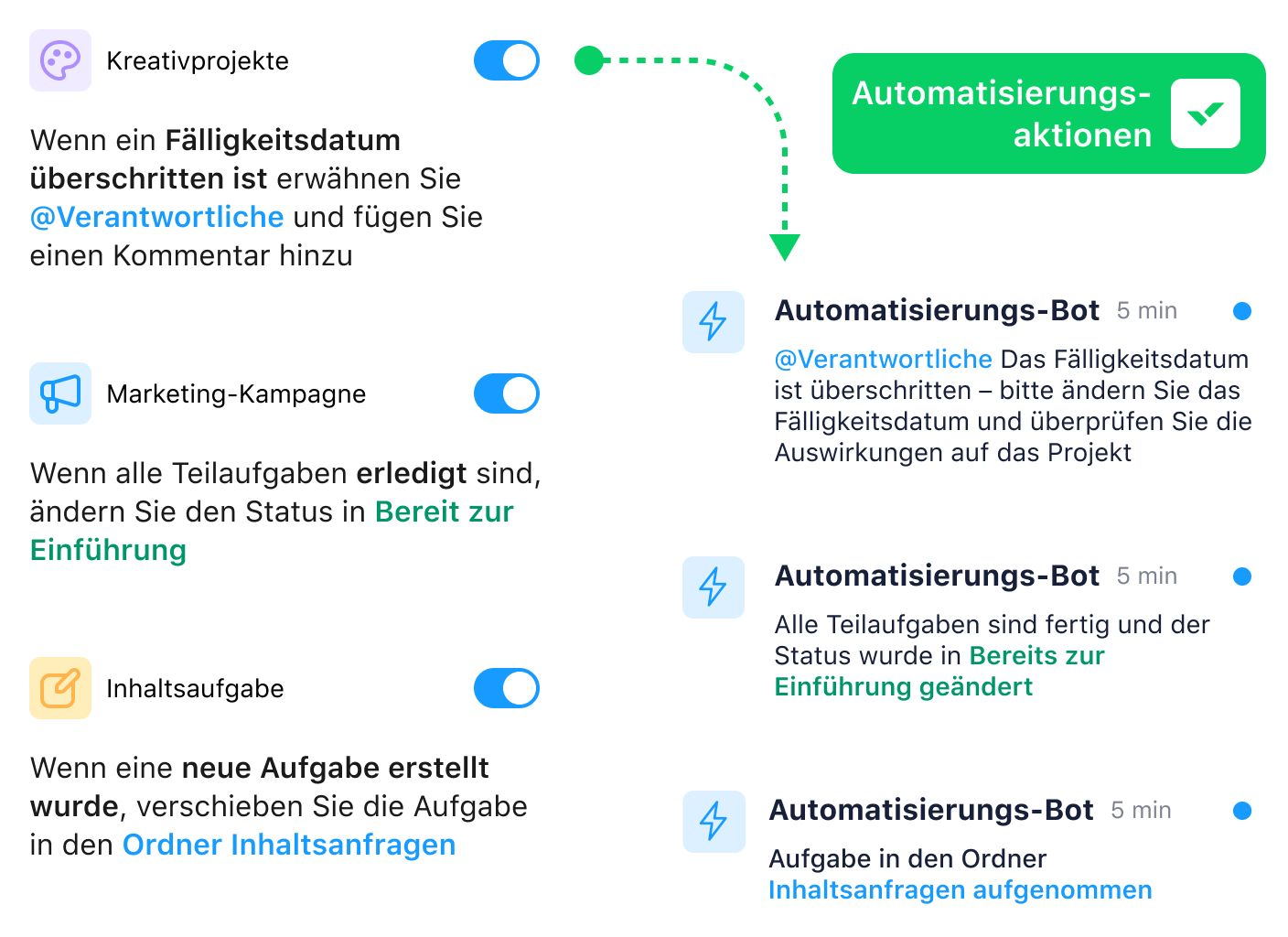

Die Reduzierung der Vorlaufzeit umfasst die Kontrolle jeder Arbeitsphase mit den richtigen Projektmanagement-Tools und -Prozessen. Wrike unterstützt dies, indem es Teams ermöglicht, jeden Schritt auf einer zentralen Plattform zu planen, auszuführen und zu überwachen. Sie können Aufgaben automatisieren und manuelle Übergaben eliminieren, die Teams verlangsamen.

Als Projektmanager, die den Betrieb in Produktion, Lieferkette oder Beschaffung überwachen, kann Wrike helfen, komplexe Aufgaben von Anfang bis Ende zu managen. Wrike bietet vorgefertigte und anpassbare Projektvorlagen, die die Einrichtungszeit verkürzen und Konsistenz über wiederholbare Arbeitsabläufe hinweg sicherstellen.

In Wrike erstellen wir Projektvorlagen und End-to-End-Arbeitsabläufe, um die Realität in den Ländern widerzuspiegeln … Wir erstellten eine flexible Projektvorlage, wo das Projekt die Größe und Komplexität des Kundenprojekts widerspiegelt. Außerdem haben wir Wrike an vier verschiedene Baudisziplinen angepasst: Komfort, Sicherheit, Brandschutz sowie Energie- und Leistungsdienstleistungen.

Hannes Leitner, Verantwortlicher für die Projektausführung

Verkürzen Sie Ihre Vorlaufzeit und erzielen Sie verlässlichere Ergebnisse mit Wrike – starten Sie heute Ihre kostenlose zweiwöchige Testphase.

FAQs

Was ist Vorlaufzeit vs. Durchlaufzeit?

Vorlaufzeit ist die gesamte Zeit vom Abgeben einer Anfrage bis zur Auslieferung des Ergebnisses. Durchlaufzeit misst nur die aktiv mit der Aufgabe oder Produktion verbrachte Zeit.

Warum ist Vorlaufzeit im Bestand wichtig?

Vorlaufzeit beeinflusst, wann der Bestand nachbestellt werden sollte, um Engpässe oder Überbestände zu vermeiden. Genauere Vorlaufzeitdaten verbessern das Bestandsmanagement, unterstützen bessere Prognosen und senken Lagerkosten.

Wie kann ich meine Vorlaufzeit verkürzen?

Um die Vorlaufzeit zu reduzieren, Prozessverzögerungen beseitigen, manuelle Schritte automatisieren, Arbeitsabläufe standardisieren und Lieferantenzuverlässigkeit verbessern. Überprüfen Sie jede Phase Ihres Arbeitsablaufs und beseitigen Sie Lücken, die unnötige Zeit kosten.

Das Einsteiger-Handbuch für Projektmanagement-Methoden

Was ist Scrum? Was ist PRiSM? Und inwiefern unterscheiden sich diese beiden von PRINCE2?

Vielen Dank für Ihr Interesse an unserem E-Book!

Laden Sie es jetzt herunterWir haben den eBook-Link auch an Ihre E-Mail geschickt, damit Sie ihn leichter finden.